Деревянная лодка

Выбрав подходящую модель судна, можно приступать к подготовительному этапу

Важно обеспечить свободное пространство для его сборки, а потом приобрести необходимые инструменты и стройматериалы

Понадобятся:

- Панели из дуба габаритами 1‐м × 25 см;

- Сосна 1‐м×25;

- Дуб (в сечении 3/4) ;

- Молоток;

- Саморезы и болты;

- Пила;

- Дрель;

- Герметик;

- Кисть малярная;

- Грунтовка водоотталкивающая.

Пошаговое руководство:

- Берутся 40-сантиметровые дубовые бруски и высверливаются с обеих сторон прорези для вставки боковых бортов. Лодку располагают диагонально. С двух сторон ножовкой делают выемки глубиной 1, 5 см, формируя нос лодки.

- Для создания кормы понадобится дубовая доска 1‐м × 25 см, у которой вырезают нижнюю часть до тех пор, пока итоговая ширина станет 70 см сверху и 55 см внизу. Габариты самой кормы должны составлять 76 см.

- Отпиливают часть сосновой доски размером 1‐м×25см, которая станет крестообразной распоркой, объединяющей верх и низ кормы. Длина отрезанной планки должна быть равной 76-80 см, чтобы она находилась на одном уровне с нижней и верхней задней частью корпуса. Далее заготовки с помощью болтов (5 см) приворачивают к корме.

- Для изготовления основы лодки отрезают кусок сосны без изъянов размером 1×4. Длина боковых досок составляет не меньше 1, 5 м, чтобы они доставали до кормы и носа. Для изготовления дна лодки выпиливают из сосновой доски 1×10 см три расположенных крест на крест ребра и крепят их болтами к боковинам.

- Подготавливают 6 досок размерами 1×10см×76см. С помощью крепежных деталей закрепляют их на дно к краям поперечных брусков. Чтобы усилить жесткость боковых бортов, следует каждую из 6 досок длиной 76 см прочно прикрепить болтами по диагонали сквозь вертикальную планку по направлению к поперечной.

- Закрепляют передний край поперечных планок, находящихся на днище, к передней части лодки. Для безопасности мастера борт слегка изгибают. Прочно фиксируют шурупами 1, 5 дюйма нижнюю поперечную доску лодки к носовой части.

- Каркас аккуратно переворачивают. К днищу крепят дубовые доски 1×25 см пяти сантиметровыми болтами. Присоединяют бортовые края друг к другу, далее измеряют их длину и лишние куски отрезают, чтобы лодка сужалась к носу.

- Соединяют дубовые доски длиной 183 см и шириной 1×25 см с бортами, плотно прижимая края друг к другу. Доски разворачивают в сторону носа и закрепляют болтами 5 см. Остатки досок фиксируют шурупами к боковым ребрам, пока все части судна не будут надежно соединены.

- Размещают построенную корму на заднюю часть лодки. Предварительно обрабатывают края задних планок герметиков для скрепления швов и стыков. Чтобы установленная корма не болталась, снизу ее прикручивают болтами.

- Дубовую доску фиксируют к верхнему краю плавучего средства снаружи от носа, затем — вокруг верхнего внешнего края.

- На последнем этапе проводят гидроизоляцию. Лодку покрывают двумя слоями водоотталкивающей грунтовки, с перерывом на полное высыхание предыдущего покрытия. Грунтовка должна проникнуть глубоко между досками. Дополнительно лодку можно покрасить свинцовой краской. В течение 5-7 дней судну дают как следует просохнуть, после чего его можно спускать на воду.

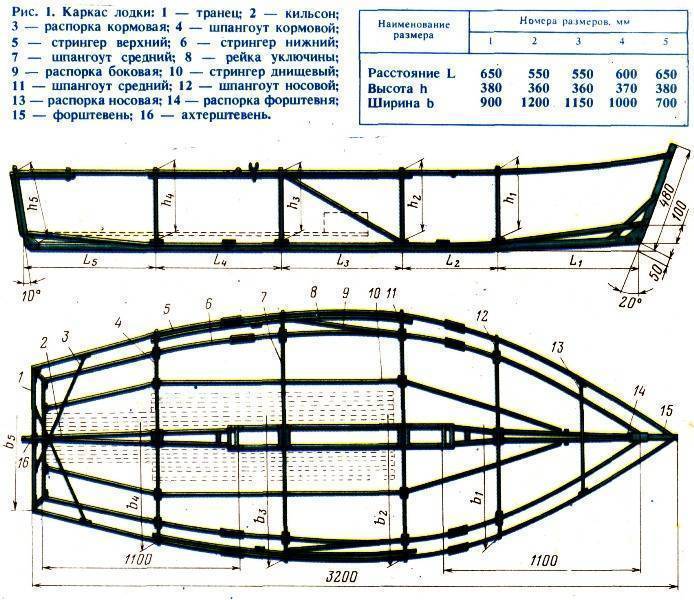

Чертежи лодок

На сегодняшний день самыми популярными являются лодки по проекту «Stitch and glue», что переводится как «Сшей и склей», большая часть таких чертежей продается в натуральном масштабе, это делает процесс постройки более простым.

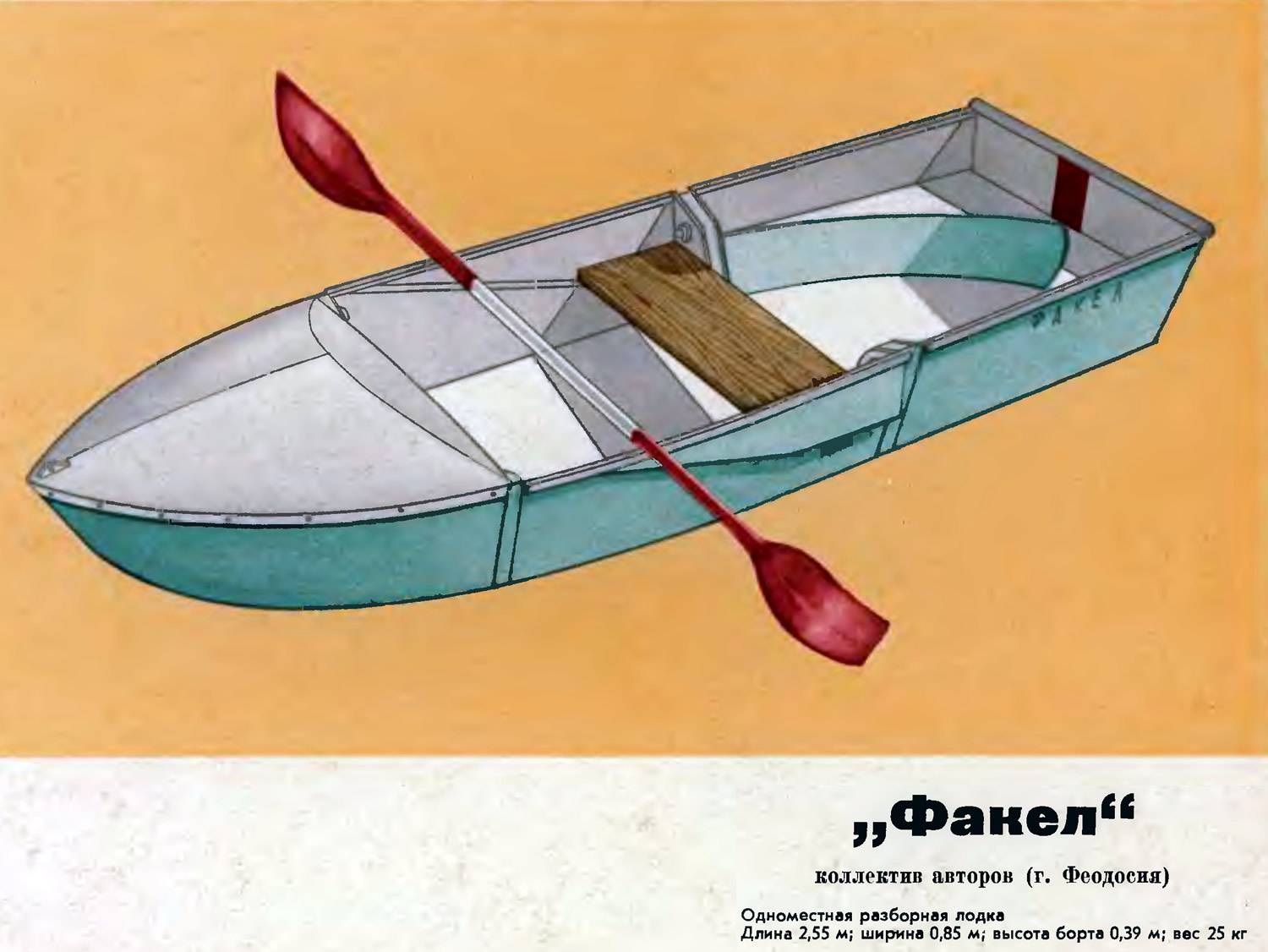

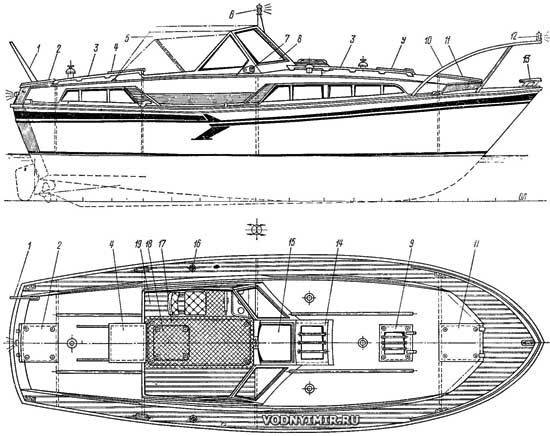

Одной из таких конструкций является «Север 520».

Север 520

Это чертежи под моторную лодку. Одновременно она сможет вмещать до 7 человек, есть и 2 спальных места. Ее длина составляет 5,2 м., а ширина 2,08. Двигатель рекомендуют ставить от 50 до 100 лошадиных сил.

Данная модель очень удобна и практична, но стоимость ее постройки превысит 100 тысяч рублей. Более доступной конструкцией является «Бриз-42».

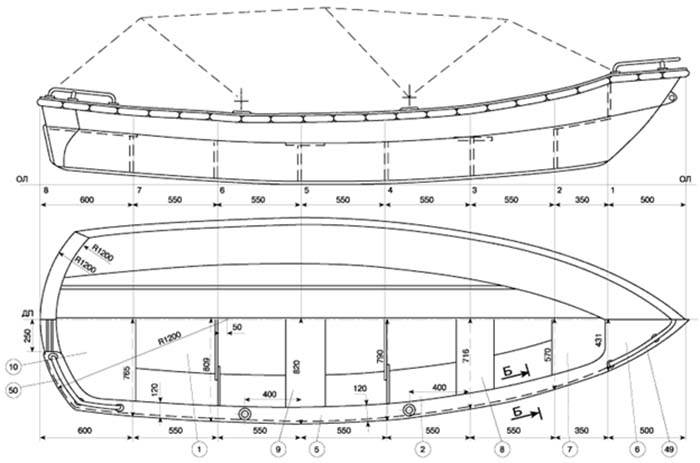

Бриз-42

Вначале была модель «Бриз-26», она была рассчитана всего на двух человек, но на испытаниях хорошо себя зарекомендовала, поэтому было принято решение сделать более габаритный вариант. Так появился «Бриз-42».

От своего предшественника он получил внешность и узкое дно. Чертежи предусматривают багажные отсеки, палубу и ступеньку. В ней одновременно может находиться четыре человека. Используются весла, но можно установить и двигатель мощностью не больше 8 л.с.

Более сильные варианты приведут к дифференту хода, поэтому скорость не увеличится. Не страшна ей и плохая погода, есть возможность натянуть тент.

Для ее постройки своими руками используют дерево и листы фанеры. При довольно длинном корпусе (4,2 м.), вес составит всего около 60 кг. Водостойкие материалы обеспечивают нужную безопасность конструкции.

Среди компактных вариантов следует обратить внимание на тузик-картоп. Эту модель можно считать более современной модификацией «Золотой рыбки»

У них почти одинаковая длина, но тузик немного шире, и отличается высокими бортами.

Плоское дно и высокий борт обеспечивают нужную безопасность конструкции. Такая лодка вмещает двух взрослых людей и одного ребенка. Она отлично подойдет для отдыха на водоеме или рыбалки. Есть возможность использовать парус. При этом масса составляет всего 35-40 кг, что позволяет без проблем перевозить ее на крыше автомобиля.

Нос лодки может показаться немного странным, но он очень функционален. Благодаря такому носу увеличивается грузоподъемность и придается высокая устойчивость на воде. Кроме того, такие формы значительно упрощают процесс сборки.

«Утка-2»

Такая конструкция очень популярна среди рыбаков и охотников. На нее ставят моторы малых мощностей, также у нее малая осадка, а это позволяет плавать по мелководью и в зарослях.

Также «Утка-2» хороша и для прогулок по водоемам, есть возможность установить парус.

Она легко вмещает двух взрослых людей с большой кучей снаряжения. Если в пути кончиться топливо или заглохнет мотор, то движение продолжается благодаря веслам.

Скорость средства при включенном моторе будет составлять до 25 км/ч, на веслах примерно 5-6 км/ч. Маленький плавник позволяет двигаться прямо при гребле.

Такой вариант отлично подойдет для начинающих судостроителей. Сделать своими руками ее несложно, а двигатели и фанера обойдутся недорого.

Если не удалось найти нужный чертеж, то его можно сделать самому. Чертежи и наши рекомендации о постройке прицепа для лодки смотреть тут.

Выбор конструкции

Из пластиковых труб можно изготовить:

- обычную одноместную или двухместную лодку (рисунок выше);

- лодку катамаранного типа, которая способна двигаться от весла, небольшого мотора или педального привода.

Лодка типа катамаран на веслах

Преимуществами катамарана перед обычной лодкой являются:

- минимальное количество материалов. Катамаран из ПВХ труб можно не обшивать, не оснащать килем и иными конструкциями, обеспечивающими комфортное использование;

- небольшой вес, что способствует облегчению перевозки;

- прочность и надежность, достигаемые за счет сбалансированности плавсредства;

- возможность развивать высокую скорость движения;

- возможность устанавливать несколько сидений.

Изготовление алюминиевой лодки

Одним из самых подходящих материалов для изготовления алюминиевой лодки – это цельный прокатный лист алюминия или дюралюминия. Для лодки средних размеров можно взять лист с размерами: 3000 мм на 20000 мм и толщиной 2-3 мм. Но зачастую, при самостоятельном изготовлении лодок, размеры готовой конструкции рассчитываются исходя из уже имеющегося материала.

Высота бортов должна быть не менее 300 мм, а длина переднего фланца – 600 мм, так конструкция будет полностью соответствовать углу наклона к площади воды – 35 градусов.

Для начала, для раскроя лучше использовать плотный картон и сделать на нем эскиз.

За счет того, что у лодки отсутствует форштевень и киль она практически считается плоскодонной, что поможет подплыть в заводь, в тихое место. Также у такой лодки борта будут сходиться на трапециевидный транец.

К преимуществам такой лодки можно отнести:

- Долговечность;

- Прочность;

- Легкость.

За счет легкости и малого веса лодка легко перемещается от водоема к водоему, выносится на берег.

Во время хранения лодки, она не занимает много места, для нее не понадобится постоянное специальное обслуживание или отгороженное место для зимовки, можно попросту придвинуть лодку к борту и накрыть навесом.

На воде, непосредственным плюсом такой лодки является ее плавучесть или большой объем водовымещения, а также легкость хода на веслах.

Опытные рыбаки знают, что во время рыбалки очень часто приходится вставать в лодке во весь рост, что бы выудить трофейную рыбешку.

После того, как будет изготовлен макет на картоне его необходимо перенести на лист металла и можно приступать к раскрою, но делать это нужно в несколько шагов.

Также стоит оставить несколько «мм» припуска, не до конца прорезая материал.

Все работы по соединению деталей необходимо проводить специальными алюминиевыми заклепками, с диаметром не менее 3 мм. Прежде для этого нужно было выполнить специальные отверстия на корме, в шахматном порядке.

Перед тем, как выполнять клепку элементов необходимо промазать все совмещаемые поверхности густотертой краской.

За счет самостоятельного изготовления лодки будет возможным рыбачить на ней вдвоем, а также установить в нее ящики для наживки, приманки и удилищ.

Транец алюминиевой лодки можно вырезать не фигурным, чтобы сэкономить время и силы, а прямоугольным. В итоге у лодки будут слегка раскосые орта, что придаст ей еще большего объема.

Также по бокам лодки необходимо установить планшири из еловой доски, в качестве привалочных брусьев.

Для опоры палубы, лучше всего использовать бимсоп, который нужно будет установить на носу передней палубы, а в носовом отсеке — составной планшири из такой же древесины.

По длине борта, планшири прибит оцинкованными гвоздями, а кромку самой палубы, в обязательном порядке нужно отбортовать, для того чтобы лишняя вода могла стечь.

Теоретический чертеж армоцементного катера «Гринда»

увеличить, 1500х1778, 222 КБКоэффициенты теоретического чертежа при водоизмещении 8,6 т: δ=0,5; β=0,74; α=0,78.

увеличить, 1500х1778, 222 КБКоэффициенты теоретического чертежа при водоизмещении 8,6 т: δ=0,5; β=0,74; α=0,78.

Положение центра величины —хс = —0,38 м.

Корпус сделан на большей части длины круглоскулым, т. е. имеет форму, наиболее подходящую для постройки из армоцемента. Выпуклые изогнутые поверхности тонкой армоцементной обшивки при внешних нагрузках работают подобно скорлупе яйца, конструкция получается жесткой даже при сравнительно небольшом количестве арматурных стержней — шпангоутов и стрингеров. Только в самой корме появляется острая скула. Плоское днище в корме с плавным подъемом от ОП необходимо для уменьшения ходового дифферента, возникающего при движении на скоростях, близких к верхнему для данного корпуса пределу. Кроме того, дополнительная площадь ватерлинии оказывается полезной и для повышения остойчивости судна.

Можно отметить, что примененная комбинация обводов — водоизмещающих на носовой половине корпуса и остроскулых глиссирующих в кормовой допускает и установку двигателя значительно большей мощности — вплоть до 250-300 л. с. При движении в режиме глиссирования расчетная скорость хода составляет 16-18 уз.

В носовой части корпуса очертания ватерлиний оптимальны для расчетных скоростей — сделаны прямыми с умеренным углом заострения при форштевне; борта в надводной части имеют здесь значительный развал, обеспечивающий хорошую всхожесть этого тяжелого корпуса на встречную волну. Линия борта выполнена с продольной седловатостью, характерной для катеров, плавающих на морской волне. Вообще в обводах «Гринды» многое подсказано опытом проектирования мореходных рейдовых катеров и катеров спасательной службы.

Корпус снабжен килем-стабилизатором, умеряющим бортовую качку и дрейф при боковом ветре, защищающим гребной вал и винт от повреждений при посадке на мель. Безусловно, будет полезно снабдить гребной винт кольцевой профилированной насадкой, которая не только улучшит защиту винта, но и повысит КПД движителя (см., например, здесь).

Невысокая скорость катера вряд ли будет расцениваться как недостаток его экипажем: большее, чем при плавании на том же «Прогрессе», время, затраченное на переход, с лихвой компенсируется высокой комфортабельностью. Капитану «Гринды» не нужно будет спешить добраться до какого-либо пункта только для того, чтобы засветло оборудовать безопасную стоянку судна и разбить лагерь на берегу: при необходимости на «Гринде» можно идти круглосуточно, организовав ночные вахты и одновременно обеспечив нормальный отдых, по крайней мере, 7 — 8 членам экипажа. В конечном счете, экономию времени даст и гораздо меньшая, чем у серийных моторок, зависимость от метеоусловий на трассе.

Проектом предусмотрена двухкаютная компоновка со средним расположением двигателя, примененная также и в проекте Д. Бича (см. здесь). Такое решение имеет ряд плюсов. Во-первых, строитель получает известную свободу в выборе механической установки: вес двигателя практически не влияет на дифферент катера; можно установить, например, конвертированный автомобильный двигатель с коробкой передач, что позволит решить непростую проблему реверс-редуктора. Оптимальным вариантом, конечно, является дизель мощностью 20—60 л. с. с прямым реверс-редуктором или применением гребного винта регулируемого шага. Во-вторых, при сколько-нибудь длительном путешествии всегда бывает удобнее иметь два жилых помещения, чем одно. В-третьих, учтено, что при переходе в хорошую погоду в кокпите собирается обычно весь экипаж; при обычном кормовом его расположении это неизбежно приводило бы к увеличению дифферента на корму и существенному повышению сопротивления воды движению катера, т. е. падению скорости. Кокпит над двигателем имеет самоотливную конструкцию: его днище расположено значительно выше ватерлинии. Кокпит достаточно просторен: его длина — 2 м. В теплые ночи здесь можно устроить спальные места, уложив надувные матрацы и поставив тент.

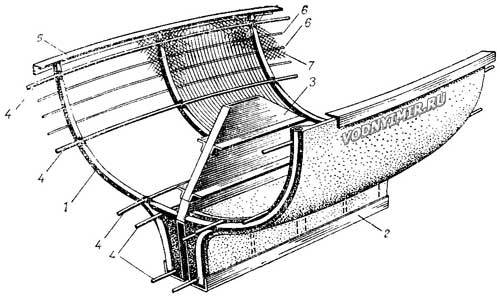

Схема конструкции корпуса катера

1 — киль; 2 — шпангоут, труба; 3 — кница (флор), δ=2-3 мм; 4 — сетка снаружи набора, 3 слоя; 5 — стрингер, Ø6 мм; 6 — вязальная проволока; 7 — угольник 4х50х50; 8 — временная распорка, труба; 9 — сетка с внутренней стороны набора.

1 — киль; 2 — шпангоут, труба; 3 — кница (флор), δ=2-3 мм; 4 — сетка снаружи набора, 3 слоя; 5 — стрингер, Ø6 мм; 6 — вязальная проволока; 7 — угольник 4х50х50; 8 — временная распорка, труба; 9 — сетка с внутренней стороны набора.

Корпус проще всего собирать в обычном положении — килем вниз. (Формование корпуса в положении вверх килем применяется обычно при использовании жесткого пуансона, вместе с которым и производят раскантовку корпуса.) Шпангоуты устанавливаются на стапеле в точном соответствии с теоретическим чертежом — через 800 мм. Верхние концы бортовых ветвей шпангоутов приваривают к стальному угольнику, образующему по всему периметру борта фланец для крепления деревянной палубы. Внизу — в ДП — шпангоуты приваривают к килю.

Конструкция арматуры в носовой части 1 — стрингер, Ø6 мм; 2 — вязальная проволока; 3 — форштевень, труба; 4 — проволочная вязка стрингера к форштевню; 5 — металлический брештук; 6 — временная распорка; 7 — шпангоут; 8 — палубный угольник.

1 — стрингер, Ø6 мм; 2 — вязальная проволока; 3 — форштевень, труба; 4 — проволочная вязка стрингера к форштевню; 5 — металлический брештук; 6 — временная распорка; 7 — шпангоут; 8 — палубный угольник.

Поверх выставленных шпангоутов укладываются стрингера из 6-миллиметрового стального прутка. Когда эта работа будет закончена, образуется решетчатая поверхность корпуса, готовая для покрытия арматурной сеткой. Может быть использована тканая стальная сетка с ячейкой от 4 до 10 мм, изготовляемая по ГОСТ ЗВ26-47 из проволоки диаметром 0,5-1 мм (сетки с №4 по №10). Три слоя сетки укладывают снаружи набора, тщательно разравнивая ее до получения плавной и ровной наружной поверхности, и три слоя — с внутренней стороны корпуса. Сетку каждого слоя привязывают к шпангоутам и стрингерам, а затем весь пакет прошивают насквозь тонкой вязальной проволокой.

Следующий этап постройки — омоноличивание корпуса раствором, в состав которого входят: портланд-цемента марки 500 — 100 вес. ч., песка — 100-140 вес. ч., воды — 40-45 вес. ч. Для получения более пластичного раствора желательно добавить в воду для затворения пластификатор — сульфитно-спиртовую барду одной из следующих марок: КБЖ — 0,40 вес. ч.; КБТ — 0,25 вес ч. или КБП — 0,22 вес. ч. (количество воды в случае применения этих добавок может быть уменьшено до 30 вес. ч.).

Таким образом, для изготовления армоцементного корпуса «Гринды» потребуются следующие основные материалы: — трубы стальные водогазопроводные внутренним диаметром 1/2″ (или 13-19 мм) — 90 погонных метров (чистый вес — 115 кг); — стальная проволока диаметром 6 мм — 520 пог. м, вес — 120 кг; — тканая стальная сетка № 4-10 — 400 м², вес — 360 кг; — проволока вязальная диаметром 2 мм — 2400 пог. м, вес — 60 кг; — угольник 50х50х4 мм — 25 пог. м, вес — 76 кг; — портландцемент марки 500 — 900 кг; — речной песок — 1200 кг.

Кроме того понадобятся: немного листовой стали толщиной 2,5-3 мм, электроды для сварки арматуры, стальные угольники, трубы, деревянные бруски и рейки для раскрепления набора на стапеле.

Коротко об особенностях работ на каждом этапе постройки судна. Как и обычно, начинать нужно с разбивки на плазе — фанерном щите — обводов теоретических шпангоутов, а также очертаний форштевня. Тем, кто приступает к подобной работе впервые, можно рекомендовать ознакомиться с книгой «15 проектов судов для любительской постройки», изданной «Судостроением» в 1974 и 1975 гг.(пособие это окажется полезным при последующем изготовлении палубы и оборудовании судна).

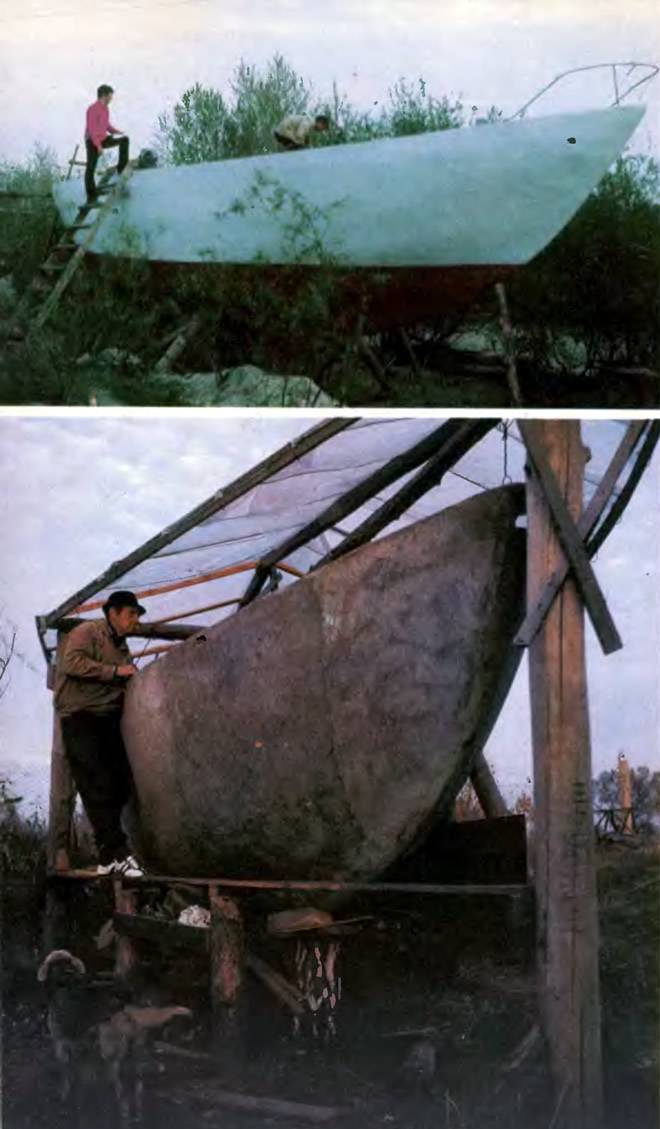

Пришло время проклейки швов самодельной лодки стеклотканью

Ленты из стеклоткани найти не удалось, пришлось резать от рулона. Дело тоже муторное, но и его осилил. После проклейки жесткость корпуса возросла. Фотографий этого процесса к сожалению у меня нет. Работа с эпоксидной смолой не способствует фотографированию Вклейка шпангоутов дело не хитрое, если нет стрингеров.

У меня же предполагалось установка четырех стрингеров по днищу (по 2 стрингера на половину днища) и по одному стрингеру по борту. Вот здесь то и начались настоящие проблемы. Одновременно гнуть 6 стрингеров и устанавливать шпангоуты оказалось делом очень не легким. Пока устанавливались шпангоуты в кормовой и центральной части лодки, все было более или мене нормально. Потом дело дошло до носовой части, где изгиб бортов и днища стал большим. Вот здесь-то пришлось сильно и много материться вспоминая «добрым» словом всю эту технологию «сшей и склей». Было очень трудно. Точнее сказать архитрудно!

Втроем устанавливали носовые шпангоуты три дня. Перемазался клеем с головы до ног. Короче был сделан вывод, что большие лодки со стрингерами надо собирать только на стапеле по классической технологии.

Рис. 15. Вот что получилось.

Картоп лодка «Саморезка»

#1 vintoreztt

Основной экипаж

132 сообщений

Из: Тюмень

Долго думал в каком разделе разместить тему и решил, что все таки здесь.

Начну с места в карьер — целью проекта была проверка технологии строительств каркасно оболочной лодки, с минимальной возней со смолами, стеклотканями, скрупулезными выкройками, шкурением и томительным ожиданием когда все высохнет.

Читайте так же: Сбился цикл после удаления трубы

В рамках реализуемой концепции был выбран вариант с каркасом из стальных труб и обшивкой ламинированной фанерой на саморезах со сверлом.

Лодка в основных размерениях 3900х1300х475. 1300 мм. ширины были выбраны так как идеально садятся на багажник.

По сути это классический джонбот, однако переднюю часть было решено гнуть прямо на каркасе, для уменьшение количества деталей и швов.

В процессе строительства пришлось немного уйти от проекта, но размеры остались прежними. Каркас из профильной квадратной трубы 15х15х1,5 мм., транец и нижняя часть из 20х20х1,5 мм.Обшивка водостойкая фанера ФСФ, сорт первый, ламинированная нескользящей сеткой с одной стороны. Теоретический расчет обещал 60 кг. веса, что с одной стороны позволяет отнести ее к картопам, однако размеры позволяют без «б» эксплуатировать лодку под не требующий регистрации 10 сильным мотором.

Сборку начал со «стапеля» из хранившейся лет 10 про запас металлической двери

Выставил его по лазерному уровню и за 5 часов с перекурами сварил каркас.

. понятно, что черный металл не очень дружит с водой, потому ничтоже сумняшеся был решено его целиком оцинковать . Сразу скажу, что вариант сварки из уже оцинкованного профиля не рассматривался, равно как и порошковая окраска и т.д.

Ниже видео процесса цинкования

. а это готовый результат превзошедший самые смелые мои ожидания.

Должен отметить, что слой цинка исчислялся на микронами, а мм. прям

. к этому моменту подоспела фанера нарезанная на фрезере для соединения пазлом, которую очень удобно было кроить прямо на каркасе.

Затем наступил момент чертовой эпоксидки и бессмысленной потери времени на ожидание момента пока она схватится. листы грузил дождевой водой, что предположительно должно сказаться на выдающихся ходовых качествах

Далее раскрой листов, который свелся к тому что бы прижать их каркасу и обвести карандашом.

Для того что бы утопить головки саморезов сначала зенкование, а затем сверление отверстий.

Перед обшивкой сначала был выбран вариант герметизации стыка пористой резиной, однако остановился на полиуретановом герметике с температурой эксплуатации от -40, до 120 гр.С. Герметик этот обладает просто зверской адгезий и удивительным свойством измазать все что к нему прикасается

Наложив герметик на каркас валиком высотой мм. 6-7, прикладывал подготовленный лист и весело с огоньком все это прикручивал

Переднюю часть согнул просто на раз, с помощью ленточной грузовой стяжки

Долго думал как выполнить стык, остановился на V образном варианте, так как он позволяет удалить старый герметик и заполнить его новым.

Перед тем как заполнить стык, наклеил малярный скотч, в противном случае лодку пришлось бы сутки оттирать

После его снятия получился вполне аккуратный, герметичный шов.

В итоге на лодку ушло 4 рабочих дня и 12 тыс. руб. С учетом того что у нас надувнуха длиной 2,8 метра, без транца под мотор стоит 15 тыс. руб. считаю что конструкция вполне жизнеспособна

. сейчас лодку сделал бы за 2 дня, но однозначно ушел бы от саморезов с потай головкой в сторону саморезов с головкой сферической. Это позволит убрать операции по зенкованию и заливку потай головок. Кроме того думаю можно саморезы крутить на днище сразу вместе с алюминиевой полосой, это позволит увеличить шаг, со всеми вытекающими.

Лодку постараюсь испытать до ледостава, но с импортной 10 ой, уверен км. 45 в час она полетит в легкую

Хранить буду под потолком в гараже, на транце будут колеса и . рулевой управление без тросов. Вес сейчас 64 кг. с учетом доделок думаю остаться в районе 70 .

Как выбрать?

Рыболовы предпочитают алюминиевые лодки в силу их долговечности и простоты обслуживания. Они выдерживают значительное механическое воздействие. Все обслуживание заключается в сушке после использования. Легкость алюминия делает лодку легко транспортируемой.

Изучим основные особенности перед покупкой.

- Заранее решаем, как транспортировать лодку. При перевозке на крыше автомобиля учтем ширину, вес и длину.

- Считаем, сколько пассажиров сядут в лодку. Рассчитываем на вместимость всех. Не забываем оставить место под мотор.

- Решаете, где эксплуатировать лодку. Для спокойных рек, ручьев и озер выбирайте плоское дно. Такой тип лодок легко скользит по мелководью, над подводными растениями, бревнами и камнями. Плоскодонки менее стабильны при ловле рыбы в более глубоких и бурных водах. В этих местах подойдет лодка с V-образным дном.

- Решите, что из дополнительных опций хотите. Простая лодке со скамьями — наименее затратно. В более дорогих найдете удобные сиденья, ветровые стекла и отсеки для вещей.

Особенности материала

Пенопласт является довольно универсальным материалом для изготовления различных DIY проектов

Пенопласт является довольно универсальным материалом для изготовления различных DIY проектов

Полимер, из которого изготовлен пенопласт, имеет вид вспененной массы. Благодаря этому между его частицами находится много воздуха, который позволяет материалу не тонуть в воде. Кроме этого, пенопласт обладает хорошими теплоизоляционными свойствами, малым весом, высокой плавучестью из-за большой площади материала и легковесности. Пенопласт по стоимости доступен каждому, а также легко обрабатывается инструментом и хорошо склеивается. Но, этот материал легко разрушается, поэтому его нельзя сгибать и придавать ему сложные формы. Поэтому для придания прочности самодельной лодки, ее корпус изготавливается не из сплошного пенопласта, а из сэндвич-обшивки, состоящей из слоя пенопласта со стекломатом. Технология сэндвича заключается в том, что между двумя слоями принимающего на себя основную нагрузку, материала, находится разделительный слой из более легкого материала. Таким образом, два слоя стеклоткани разделены пенопластом.

Можно использовать обычный экструдированный полистирол без стеклоткани, но такая самодельная лодка из пенопласта потребует обшивки из фанеры или другого защитного материала с внешней стороны, например, пленки или брезента.

Заключение

Несколько простых способов помогут узнать, как сделать лодку своими руками из различных материалов. Даже если попытка будет не удачной, опыт изготовления судна самостоятельно точно запомниться.

Но если всё-таки шлюпка получиться хорошей, то она непременно пригодиться как для прогулок с семьей по речке, так и для рыбалки. Поэтому не упускайте возможности попробовать сделать шлюпку своими руками.

Рыболовам и другим людям, которым необходимо отправляться на свой промысел по воде, приходится задумываться о надежности используемых для таких поездок суден.

Один из наиболее трудоемких этапов создания такой лодки — изготовление матрицы для нее; подойти к подобному процессу следует с максимальной тщательностью, ведь от качества работы над ним зависит крепость, надежность и долговечность плавсредства

Для матрицы потребуется достаточно плотная двухслойная фанера (порядка 1,2 см в толщину) — это необходимо для обеспечения жесткости будущего изделия и особенно важно для бортов. Сначала надо изготовить по выбранному чертежу каркас (он не должен быть маленьким — технология требует крупных размеров лодки), а затем начать прикреплять на него шпангоуты — ребра корпуса судна, — киль и другие детали. Если у человека не имеется опыта в судостроении, ему предварительно не помешает получше изучить принцип создания обычной лодки или доверить именно этот этап кому-то более умелому

Если у человека не имеется опыта в судостроении, ему предварительно не помешает получше изучить принцип создания обычной лодки или доверить именно этот этап кому-то более умелому.

На изготовление фанерной матрицы уйдет не один день, а то и больше недели, и по завершении процесса следует подвергнуть данную конструкцию тщательной шлифовке и зачистке — лучше это делать при помощи наждачной бумаги. Однако подготовка каркаса на этом не завершается, ведь впереди — наиболее емкий по времени этап создания стекловолоконной лодки — выравнивание внутренних элементов матрицы. Данный процесс, для осуществления которого следует использовать полиэфирную шпатлевку, подходящую для транспортных средств, крайне необходим для обеспечения устойчивости и ровности бортов плавсредства. Потому подойти к выполнению такой задачи нужно с максимальной тщательностью и дотошностью, ведь малейший изъян, не замеченный на данном этапе, может привести к серьезным нарушениям плавучести лодки.

Дабы легче было обнаружить все неровности — в том числе самые мелкие — и прочие дефекты, не помешает сделать по всей матрице симметричную разметку, а затем при помощи шпатлевки устранить подобные недостатки. Такую работу следует выполнять с использованием элементарных защитных средств: перчаток, респиратора, специальных очков, — ведь даже пыль, выделяемая при зачистке шпаклевки, способна нанести серьезный урон здоровью человека. Когда все дефекты будут устранены, и нанесенный по ходу подобной операции материал основательно подсохнет, надо приступить непосредственно к накладыванию стекловолокна

Для обеспечения прочности конструкции его потребуется порядка 5-6 слоев, причем при их нанесении важно будет проследить, чтобы между ними не оставалось пузырьков воздуха

Однако для удобства извлечения лодки из матрицы перед накладыванием стеклопластиковых слоев не помешает промазать форму четырьмя слоями специального разделительного воска, а когда он подсохнет — нанести слой гелькоута. Укладывать внутрь конструкции стекловолокно надо тщательно, следя, чтобы они прилегали к форме и друг к другу максимально плотно, без зазоров. Впрочем, ничего особенно сложного именно в этом этапе работы, по свидетельству опытных «лодкостроителей», нет, тут главное — проявить старательность и дотошность. Наносить стеклопластик на форму следует тонкими слоями, каждый из которых непременно промазывать — для склейки и герметичности — эпоксидной смолой, каждый раз дожидаясь подсыхания предыдущего слоя.

Последний, наружный, слой, дабы он получился красивее, лучше будет изготовить из особого «верхнего» стеклопластика — он придаст плавсредству более презентабельный вид. Если в изделии предусмотрены сиденья и прочие дополнительные элементы, для них надо создать отдельную матрицу, изготовить их по такой форме и вставить в нужные места на корпусе. Когда стеклопластик хорошенько подсохнет, лодку следует аккуратно выдавить из формы (для этого можно воспользоваться ниппелями), а затем прошпатлевать и покрасить; при желании, возможно приделать к готовому изделию мотор.