Что собой представляет и как функционирует система непосредственного впрыска

Непосредственный впрыск считается одним из самых современных типов транспортировки топлива на бензиновых двигателях. Система непосредственной подачи считается инжекторной схемой для передачи горючего для бензиновых двигателей внутреннего сгорания с непосредственным впрыскиванием, у которого форсунки располагаются в головке блока цилиндров, а транспортировка при этом прямая. То есть бензин подается под неким давлением в камеру сгорания каждого цилиндра в противоположность стандартной схеме распределенного впрыскивания, где впрыскивание проходит во впускной коллектор.

Представленная идея разработчиков поспособствовала появлению прямой системы впрыскивания горючего, которая стала новым поколением. Как правило, прямой впрыск горючего применяется в самых современных двухконтактных и четырехконтактных двигателях внутреннего сгорания.

Непосредственный впрыск топлива имеет такое основное преимущество как уменьшение затрат топлива, при помощи функционирования мотора на достаточно бедных по составу горючих смесях. До сегодняшнего дня транспортировка горючего не была так распространена, и это обуславливалось такими причинами:

- Большее количество времени уделялось на образование топлива;

- Общепринятая на сегодня схема транспортировки в впускной трубопровод значительно упрощает устройство самой форсунки;

- Значительно упрощается устройство головки блока.

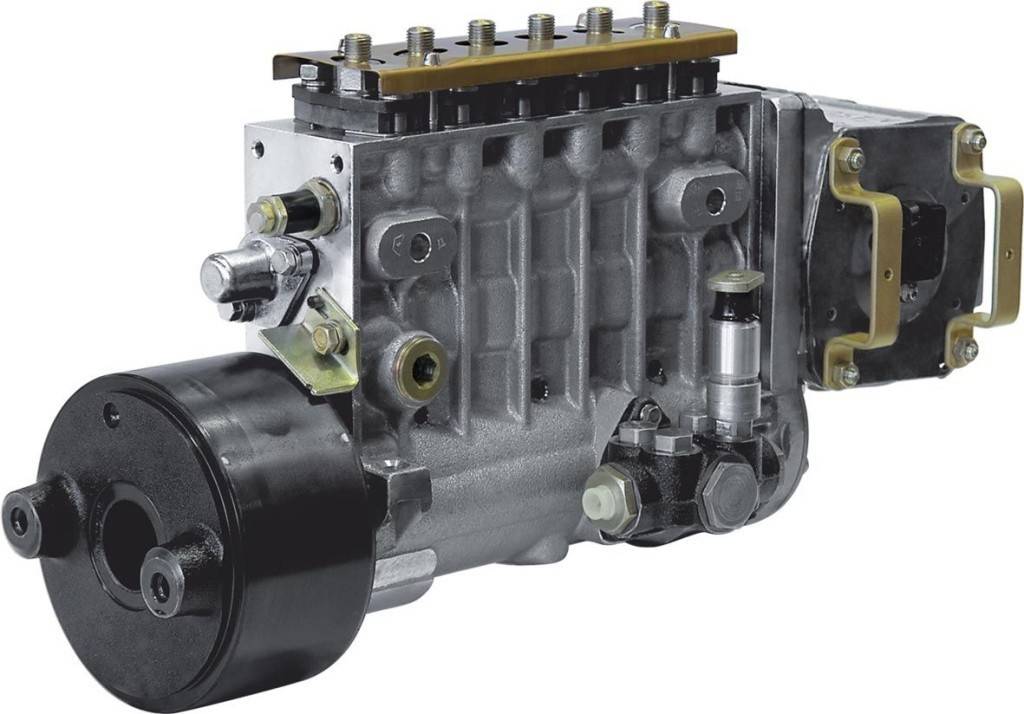

Функционирование схемы как “непосредственный впрыск топлива” основывается на транспортировке топлива непосредственно в камеру сгорания двигателя. Прежде чем разбираться с принципом работы непосредственной системы подачи горючего необходимо разобраться с её элементами. Устройство прямой схемы подачи горючего включает насос высокого давления (ТНВД), топливную рампу, форсунки, регулятор давления горючего, предохраняющий клапан и датчик высокого давления.

Основной функцией ТНВД является подача горючего к рампе, а после к форсункам под высоки давлением, соответствуя потребностям двигателя. В основе конструкции ТНВД лежит несколько плунжеров. Сам насос высокого давления начинает функционировать при помощи распределительного валика впускных клапанов. Регулятор давления обеспечивает дозированную подачу топлива ТНВД, при соответствии с форсунками. Располагается регулятор в ТНВД. Основной функцией топлива является распределение смеси по форсункам и предотвращение пульсации жидкостей в контуре. Предохраняющий клапан выполняет защитную функцию элементов системы впрыскивания от предельных давлений, которые возникают во время температурного расширения смеси.

ТНВД

Благодаря сигналам, исходящим от датчика высокого давления блок руководства двигателем может регулировать давление рампы.

Основные режимы функционирования непосредственного впрыскивания топлива

Режим обеднённой транспортировки применяется в том случае, когда нагрузка на двигатель находится на минимальном уровне, во время движения на снижающей или постоянной скорости. Стандартное или стехиометрическое соотношение бензина и воздуха в камере сгорания, которое необходимо для нормального зажигания и сгорания бензина считается таким – 14/7/1. Хотя если обороты двигателя постепенно или быстро снижаются, то его можно абсолютно безвредно поменять для уменьшения количества горючего. То есть в данном режиме доли воздуха могут достигать 65 градусов.

Стандартный режим применяется во время равномерного движения автомобиля с постоянной нагрузкой на двигатель транспортного средства. В представленном режиме горючое смешивается с воздухом в идеальных пропорциях, а это будет способствовать полному его сгоранию. Во время функционирования на форсированном режиме содержания уровень топливной смеси немного превышается. Благодаря этому развивается максимальная мощность, а это довольно целесообразно, например, для перегруженного транспортного средства, который движется в гору.

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Существует также система питания дизельных двигателей неразделенного типа и применяется на дизельных двухтактных двигателях. В такой системе топливный насос высокого давления и форсунка объединены в одном устройстве под названием насос-форсунка. Данные моторы работают жестко и шумно, имеют небольшой срок службы.

В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными. Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива. Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

Определение ошибок и ремонт инжектора в мотоцикле

Инжектор в мотоцикле — это система подачи топлива, которая отвечает за правильное количество и качество смеси воздуха и топлива в цилиндрах двигателя. Ошибки в работе инжектора могут привести к неполадкам и снижению производительности мотоцикла

Поэтому важно знать, как определить ошибки и провести ремонт инжектора в мотоцикле

Определение ошибок инжектора:

- Неустойчивая работа двигателя: Если мотоцикл нестабильно работает или дергается при разгоне, это может быть признаком проблем с инжектором. В этом случае необходимо проверить давление топлива, состояние форсунок и датчиков.

- Повышенный расход топлива: Если мотоцикл стал потреблять больше топлива, чем обычно, это может указывать на неправильную подачу топлива инжектором. Необходимо проверить давление топлива, состояние форсунок и датчиков, а также провести диагностику системы.

- Пропуски в работе двигателя: Если мотоцикл неправильно или неравномерно работает на холостом ходу или пропускает зажигание при разгоне, это может быть связано с неисправностью инжектора. Необходимо проверить состояние форсунок и датчиков, а также систему питания.

- Загрязнение форсунок: Если форсунки инжектора загрязнены, это может привести к неправильной подаче топлива и снижению производительности мотоцикла. В этом случае необходимо провести чистку или замену форсунок.

Ремонт инжектора:

Ремонт инжектора в мотоцикле может включать следующие шаги:

- Диагностика: При обнаружении ошибок в работе инжектора необходимо провести диагностику с помощью специализированного оборудования. Диагностика позволит выявить причину неполадок и определить необходимые меры по их устранению.

- Ремонт форсунок: Если проблема связана с загрязнением или повреждением форсунок, необходимо провести их чистку или замену. Чистку форсунок лучше доверить профессионалам, чтобы избежать их повреждения.

- Замена датчиков: Если ошибки связаны с неисправностью датчиков, то их необходимо заменить на новые. Проверьте совместимость и правильность установки новых датчиков.

- Регулировка: После проведения ремонта необходимо произвести регулировку инжектора. Отрегулируйте подачу топлива и воздуха в соответствии с рекомендациями производителя мотоцикла.

Важно помнить, что ремонт инжектора в мотоцикле требует тщательности и знания особенностей системы подачи топлива. При возникновении сомнений или непоняток лучше обратиться к специалисту или авторизованному сервисному центру

Инжектор в мотоцикле: основной принцип работы

Инжектор (инжекционная система) в мотоцикле – это электронная система подачи топлива, которая заменила стандартную карбюрацию. Она обеспечивает точное дозирование и подачу топлива в цилиндры двигателя.

Основной принцип работы инжектора в мотоцикле состоит в следующем:

- Датчики наблюдают и считывают данные о состоянии двигателя, включая скорость его вращения, температуру воздуха и температуру охлаждающей жидкости.

- Электронный блок управления анализирует считанные данные и определяет оптимальное количество топлива, которое необходимо подать в цилиндры двигателя.

- Бензонасос подает топливо из бака в топливный фильтр, который очищает его от примесей и грязи.

- После прохождения через фильтр, топливо попадает в инжектор – специальное устройство, которое распыляет его на очень мелкие капли.

- Электромагнитный клапан инжектора открывается под давлением и моментально закрывается, подавая нужное количество топлива в цилиндр.

- Топливо смешивается с воздухом и воспламеняется в цилиндре двигателя, создавая взрыв и приводя в движение поршень.

- Цикл повторяется для каждого цилиндра двигателя согласно его работе.

Преимущества использования инжектора в мотоцикле включают улучшенную экономичность, более точную подачу топлива, устойчивость работы двигателя на разных режимах, легкость старта при низких температурах и более низкое содержание вредных выбросов.

| Преимущества инжектора в мотоцикле | Недостатки стандартной карбюрации |

|---|---|

| Точность подачи топлива | Неравномерное смешивание топлива и воздуха |

| Экономичность | Высокий расход топлива |

| Устойчивость работы на разных режимах | Необходимость регулировки карбюратора |

| Легкий старт при низких температурах | Проблемы с работой двигателя на холодную |

| Низкое содержание вредных выбросов | Большое количество выбросов вредных веществ |

Таким образом, инжектор в мотоцикле предоставляет ряд преимуществ по сравнению со стандартной карбюрацией, обеспечивая более эффективную и экологически безопасную работу двигателя.

005_moto_1211_080

Для проверки искры родную свечу можно не трогать, воспользовавшись запасной. А то и выкручивать ее зачастую неудобно, и песок в цилиндры сыпется… Для проверки искры родную свечу можно не трогать, воспользовавшись запасной. А то и выкручивать ее зачастую неудобно, и песок в цилиндры сыпется…

Проще всего это сделать, даже не выкручивая свечу, а воспользовавшись запасной. Снимаем колпачок со свечи в цилиндре, вставляем проверенную рабочую свечу, включаем зажигание, и прокручиваем вал (стартером или киком). Лучше всего, если электроды свечи находятся в тени, так искру лучше видно. Если искра регулярная и синего цвета, велик шанс, что с зажиганием все в порядке. Остается убедиться, что мощность искры достаточна. Для этого в колпачок провода вставляем электропроводный предмет (например, отвертку) и закрепляем его металлическую часть на расстоянии 6–8 мм от «массы» мотоцикла (головки цилиндра или картера двигателя). Мощная, регулярно проскакивающая искра со щелчком — гарантия исправности системы. Если же искра желтая и проскакивает нерегулярно, проверьте еще раз аккумулятор, провода, контакты (в том числе прерывателя и конденсатор — на старых мотоциклах, где применяли контактную систему зажигания).

Если это не помогло, а также если искры нет совсем, придется искать неисправность методом замены деталей. Проще всего начать с катушки и высоковольтного провода. Для начала проверим сопротивление между низковольтными выводами катушки (два торчащих из нее «болтика»). Оно должно быть очень маленьким (от долей ома до единиц). Далее проверяем сопротивление между высоковольтным выводом и любым из низковольтных: там должны быть килоомы. При сомнениях в высоковольтном проводе для проверки его можно заменить любым, лишь бы он не проходил ближе пары сантиметров от других деталей и проводов. Обычно для проверки на искру это выполнить несложно. В крайнем случае катушку зажигания для проверки карбюраторного мотоцикла можно взять от любого аналогичного (не впрыскового) 12-вольтового мотоцикла или даже от классических «Жигулей».

Проще с многоцилиндровыми моторами. Отказ сразу двух независимых элементов (отдельных катушек или форсунок) практически невозможен, поэтому для поиска неисправности можно переставлять детали с цилиндра на цилиндр. И в крайнем случае доехать на одном (или трех), просто отключив подачу топлива в цилиндр без искры (отцепив тросик от карбюратора или разъем от форсунки).

Если же замена катушки, проводов и свечей не помогла, придется вызывать эвакуатор. Подручными средствами определить неисправность датчика импульсов или «мозгов» (блока управления двигателем), а тем более отремонтировать их — не получится. А эти детали с собой вряд ли кто возит (особенно дорогой блок управления). К тому же, проверку импульсов, выдаваемых датчиком, стоит проводить с использованием осциллографа, поскольку на нем видны и форма кривой, и амплитуда. А там роль играют фаза сигнала и десятые доли вольта. Подробно о компонентах системы впрыска мы уже писали (см. «Мото» № 10–2010).

На фото показан пример разборки генератора для замены неисправного датчика импульсов одноцилиндрового эндуро. Работа несложная, датчик копеечный, но отдельно не продается — только в сборе с катушками генератора. А это уже совсем недешево. Благо, сейчас на рынке есть неоригинальные комплекты и датчики: можно попытаться подобрать замену оригинальному, сохранив «родные» обмотки генератора.

Как добраться до обмотки генератора и датчика импульсов (на примере 1-цилиндрового эндуро 250 см³):

Достоинства

Преимущества по сравнению с двигателями, оборудованными карбюраторной системой подачи топлива (в контексте двигателей имеющих электронный блок управления):

- Существенное уменьшение расхода топлива даже на ранних системах (например у автомобиля «Нива» ВАЗ-21214, оснащенного инжекторной системой первых поколений, расход топлива в среднем на 30-40% меньше чем аналогичного автомобиля ВАЗ-21213 оснащенного карбюратором). Современные системы обеспечивают расход топлива примерно в 2 раза ниже чем у последних поколений карбюраторных автомобилей аналогичной массы и рабочего объема.

- Значительный прирост мощности двигателя, особенно в области низких оборотов.

- Упрощается и полностью автоматизируется запуск двигателя.

- Автоматическое поддержание требуемых оборотов холостого хода.

- Более широкие возможности управления двигателем (улучшаются динамические и мощностные характеристики двигателя).

- Не требует ручной регулировки системы впрыска, так как выполняет самостоятельную настройку на основе данных, передаваемых датчиками кислорода, а также на основе измерения неравномерности вращения коленвала.

- Поддерживает примерно стехиометрический состав рабочей смеси, что существенно уменьшает выброс несгоревших углеводородов и дает возможность использования окислительно-восстановительных каталитических нейтрализаторов. В результате выбросы токсичных продуктов сгорания снизились во много раз. Например, выбросы окиси углерода у последних поколений карбюраторных автомобилей составляли примерно 20-30 г/кВт*ч, у инжекторых автомобилей Евро-2 — уже 4 г/кВт*ч, а у автомобилей, выпущенных по нормам Евро-5 — всего 1,5 г/кВТ*ч.

- Широкие возможности для самодиагностики и самонастройки параметров, что упрощает процесс технического обслуживания автомобиля. Фактически инжекторные системы начиная с Евро-3 вообще не требуют никакого периодического обслуживания (требуется только замена вышедших из строя элементов).

- Лучшая защита автомобиля от угона. Не получив разрешение от иммобилайзера блок управления двигателем не производит подачу топлива в двигатель.

- Возможность уменьшения высоты капота, так как элементы системы впрыска расположены по бокам двигателя, а не над двигателем, как большинство автомобильных карбюраторов.

- В карбюраторных системах при неработающем двигателе или при работе на небольших оборотах за счет испарения бензина из карбюратора весь тракт начиная от воздушного фильтра и до впускного клапана наполнены горючей смесью, объем которой в многоцилиндровых двигателях достаточно велик. При неисправностях в работе системы зажигания или неправильно отрегулированных зазорах в клапанах возможен выброс пламени во впускной коллектор и воспламенения в нем горючей смеси, что вызывает громкие хлопки и может привести к пожару или повреждению приборов системы питания. В инжекторных системах бензин подается только в момент открытия впускного клапана соответствующего цилиндра и накопления горючей смеси во впускном тракте не происходит.

- Работа карбюратора зависит от его положения в пространстве. Например, большинство автомобильных карбюраторов работают с серьезными нарушениями при крене автомобиля уже в 15 градусов. У инжекторных систем такой зависимости нет.

- Работа карбюратора сильно зависит от атмосферного давления, что особенно критично при работе автомобильных двигателей в горах, а также для авиационных двигателей. У инжекторных систем такой зависимости нет.

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

- Фазированный впрыск — самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси — открытие форсунок не зависит от такта. Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

- Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие — открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая — перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная. Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.